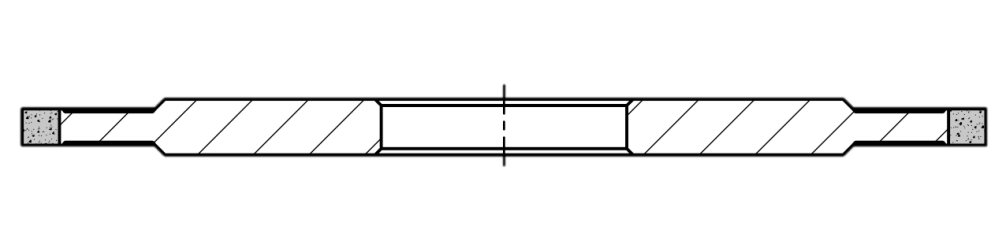

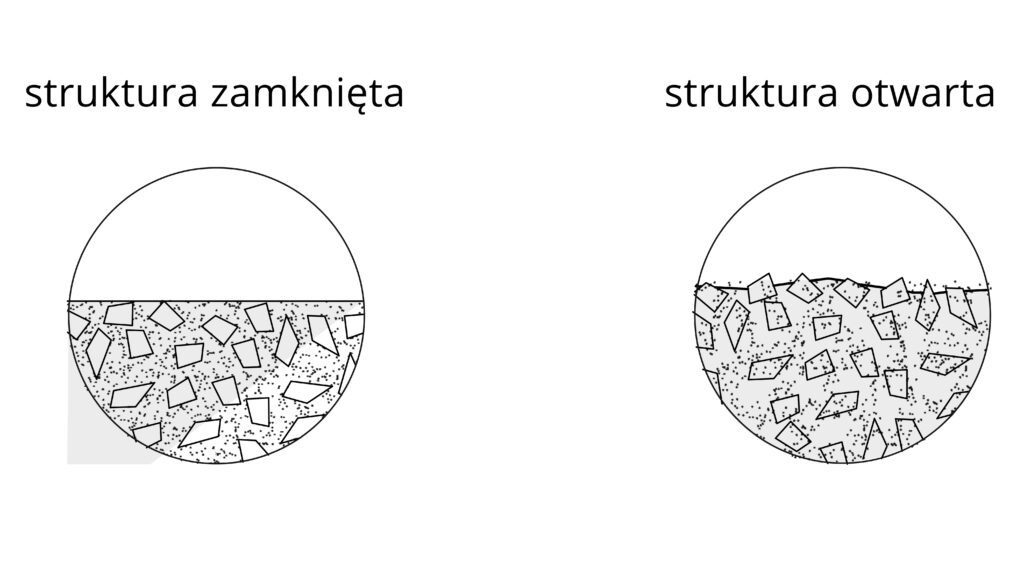

Koncentracja określa ilość ziarna diamentowego lub borazonowego w jednostce objętości warstwy roboczej ściernicy. Standardowe wartości koncentracji ziarna w ściernicach o spoiwie żywicznym zostały przedstawione w poniższej tabeli.

| Diament |

Borazon |

| Koncentracja |

Zawartość ziarna [karat/cm3] |

Koncentracja |

Zawartość ziarna [karat/cm3] |

| K25 |

1,1 |

V60 |

1,05 |

| K50 |

2,2 |

V120 |

2,09 |

| K75 |

3,3 |

V180 |

3,13 |

| K100 |

4,4 |

V240 |

4,18 |

| K125 |

5,5 |

V300 |

5,22 |

Koncentracja ziarna ściernego w warstwie roboczej jest jednym z najważniejszych parametrów ściernicy. Wpływa ona na zdolność ściernicy do szlifowania, jej żywotność, temperaturę obrabianego elementu, a także na dokładność obróbki. Jak każdy parametr, koncentracja powinna być właściwie dobrana do warunków procesu szlifowania. Należy pamiętać, że optymalna wartość koncentracji uzależniona jest od pozostałych parametrów ściernicy tj. wielkości ziarna, twardości spoiwa, itd.

Wysoka koncentracja (K100, K125; V240, V300) zalecana jest w przypadku:

– wysokich wymagań odnośnie zachowania profilu ściernicy podczas pracy,

– małej wysokości warstwy ściernej,

– twardego spoiwa,

– grubego ziarna,

– głębokiego szlifowania.

Standardowa koncentracja (K50, K75; V120, V180) zalecana jest w przypadku:

– szlifowania płaszczyzn i powierzchni cylindrycznych,

– średniej wysokości warstwy ściernej,

– miękkiego spoiwa,

– drobnego ziarna.

Niska koncentracja (K25; V60) zalecana jest w przypadku:

– bardzo szerokich warstw ściernych,

– bardzo drobnego ziarna.

Wysoka koncentracja ziarna zwiększa trwałość narzędzia, co jest szczególnie ważne przy szlifowaniu kształtowym oraz przy szlifowaniu detali o bardzo małych średnicach. Korzyści wynikające z wysokiej żywotności narzędzia wyrównują z reguły wyższy koszt narzędzia.

Niekorzystnym zjawiskiem przy wysokiej koncentracji ziarna jest występowanie wyższych sił skrawania oraz wzrost temperatury procesu obróbki. Wysoka koncentracja ziarna nie zawsze stanowi najkorzystniejsze i technologicznie najlepsze rozwiązanie, ale z pewnością wymaga dobrego chłodzenia.

Szukaj

Szukaj Język

Język