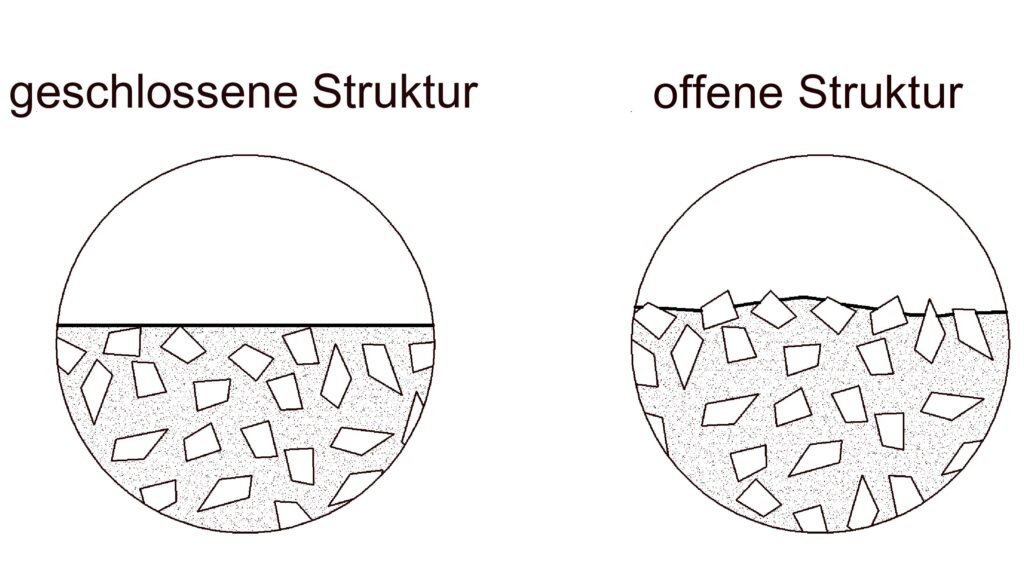

Die Konzentration bestimmt die Menge der Diamant- oder Bornitrid-Körner pro Volumeneinheit des Schleifscheibenbelags. Die Standardwerte für die Kornkonzentration kunstharzgebundener Schleifscheiben sind in der nachstehenden Tabelle aufgeführt.

| Diamant |

Bornitrid |

| Konzentration |

Korngehalt

[karat/cm3] |

Konzentration |

Korngehalt

[karat/cm3] |

| K25 |

1,1 |

V60 |

1,05 |

| K50 |

2,2 |

V120 |

2,09 |

| K75 |

3,3 |

V180 |

3,13 |

| K100 |

4,4 |

V240 |

4,18 |

| K125 |

5,5 |

V300 |

5,22 |

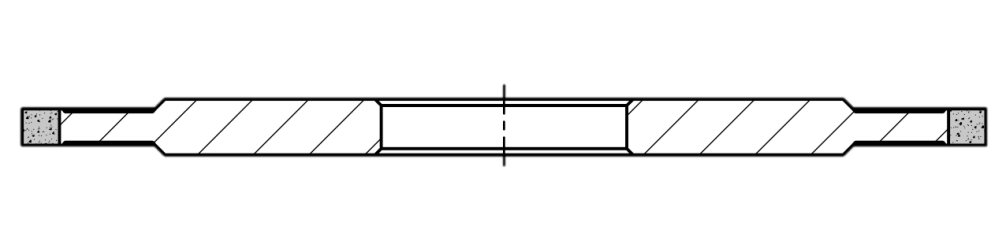

Die Konzentration des Schleifkorns in der Arbeitsschicht ist einer der wichtigsten Parameter einer Schleifscheibe, denn dieser beeinflusst die Schleiffähigkeit der Schleifscheibe, ihre Lebensdauer, die Temperatur des bearbeiteten Elements und auch die Genauigkeit der Bearbeitung. Wie jeder Parameter sollte auch die Konzentration entsprechend den Bedingungen des Schleifprozesses gewählt werden. Es ist zu bedenken, dass der optimale Konzentrationswert von den anderen Parametern der Schleifscheibe abhängt, d. h. von der Körnung, der Bindungshärte usw.

Eine hohe Konzentration ((K100, K125; V240, V300) wird empfohlen für:

– hohe Anforderungen an das Verhalten des Schleifscheibenprofils während des Betriebs,,

– eine geringe Höhe des Schleifbelags,

– eine harte Bindung,

– grobes Korn,

– tiefes Schleifen.

Die Standardkonzentration (K50, K75; V120, V180) wird empfohlen für:

– das Schleifen von flachen und zylindrischen Oberflächen,

– eine mittlere Höhe des Schleifbelags,

– weiche Bindemittel,

– feines Korn.

Eine niedrige Konzentration (K25; V60) wird empfohlen für:

– sehr breite Schleifschichten,

– sehr feines Korn.

Eine hohe Kornkonzentration erhöht die Beständigkeit des Werkzeugs, was besonders beim Konturschleifen und beim Schleifen von Werkstücken mit sehr kleinen Durchmessern von Bedeutung ist. Die Vorteile der hohen Lebensdauer wiegen im Allgemeinen die höheren Werkzeugkosten auf.

Die Nachteile einer hohen Kornkonzentration sind das Auftreten höherer Schnittkräfte und ein Anstieg der Temperatur während der Bearbeitung. Eine hohe Kornkonzentration ist nicht immer die vorteilhafteste und technologisch beste Lösung, erfordert aber auf jeden Fall eine gute Kühlung.

Suchen

Suchen Sprache

Sprache