Das keramische Bindemittel wird mit dem Symbol V von vitrified bezeichnet.

Als Schleifmittel für diese Kategorie von Schleifscheiben werden Elektrokorund und Siliziumkarbid verwendet.

| Saatgut | Korngröße [µm] | Schleifkorn | Korngröße [µm] |

| 24 | 850/710 | 80 | 212/180 |

| 30 | 710/600 | 90 | 180/150 |

| 36 | 600/500 | 100 | 150/125 |

| 40 | 500/425 | 120 | 125/106 |

| 46 | 425/355 | 150 | 106/90 |

| 54 | 355/300 | 180 | 90/75 |

| 60 | 300/250 | 220 | 75/63 |

| 70 | 250/212 | 240 | 63/53 |

Bei der Auswahl der Härte einer Schleifscheibe sollten die folgenden Regeln beachtet werden:

Weiche Schleifscheiben werden zum Schleifen von Produkten verwendet, bei denen eine hohe Wärmeentwicklung nicht zulässig ist, sowie zum Schleifen großer, unterbrochener Flächen.

Harte Scheiben werden zum Profilschleifen, Grobschleifen und Schleifen mit Kühlmittel („nass“) verwendet.

| Weich | Standard | Hart |

| H, I, J, K | L, M, N, O | P, Q, R |

Die Struktur definiert den volumetrischen Anteil des Schleifkorns am Gesamtvolumen der Schleifscheibe. Je höher die Strukturzahl, desto geringer der Korngehalt. Die Skala der Strukturen reicht von 4 bis 9.

Die Struktur sollte entsprechend der Größe des Korns gewählt werden. Bei feinkörnigen Schleifscheiben sollte eine offenere Struktur gewählt werden (7÷9), während bei grobkörnigen Scheiben eine kompaktere Struktur gewählt werden sollte (4÷6).

Durchmesser

Das Hauptkriterium für die Wahl des Durchmessers ist der Typ des verwendeten Schleifgeräts. Wenn die Möglichkeit besteht, sollten Schleifscheiben mit großem Durchmesser verwendet werden. Der Vorteil liegt in der verbesserten Qualität der bearbeiteten Oberfläche und der höheren Wirtschaftlichkeit ihrer Arbeit aufgrund der höheren Bearbeitungsleistung.

Korngröße

Bei der Auswahl der Korngröße sollten folgende Kriterien berücksichtigt werden:

– Art der Bearbeitung (Grob-, Feinschliff)

– die gewünschte Glätte der Werkstückoberfläche

– die erwartete Schleifleistung

Aufbewahrung

Die ordnungsgemäße Aufbewahrung von Schleifscheiben erhält ihre volle Funktionsfähigkeit und ist eine Voraussetzung für eine sichere Verwendung. Keramisch gebundene Schleifscheiben sollten bei einer Mindesttemperatur von 4°C und einer maximalen relativen Luftfeuchtigkeit von 70% gelagert werden.

Montage

Die Schleifscheibe sollte vor dem Aufspannen auf die Spindel der Schleifmaschine auf ihren Klang geprüft werden. Ein sauberes Geräusch deutet darauf hin, dass keine inneren Risse vorhanden sind – ein kurzer, frequenzverschiebender Ton hingegen zeigt an, dass die Schleifscheibe innere, oft unsichtbare Mikrorisse aufweist und dass die Montage einer solchen Scheibe nicht durchgeführt werden darf.

Auswuchten

Bevor eine neue Schleifscheibe in Betrieb genommen wird, sollte sie immer sorgfältig ausgewuchtet werden, um Herstellungsfehler in Bezug auf ihre Form und Struktur zu korrigieren.

Schleifscheiben müssen aufgrund der hohen Drehzahlen dynamisch ausgewuchtet werden, um sichere Betriebsbedingungen zu gewährleisten. Beim dynamischen Auswuchten wird eine etwa viermal geringere Schwingungsamplitude erreicht als beim statischen Auswuchten. Es wird empfohlen, das Auswuchten mit speziellen Geräten direkt auf der Schleifmaschine durchzuführen

Honen

Voraussetzung für den richtigen Schleifprozess ist, dass die Form der Schleifscheibenoberfläche der jeweiligen Aufgabe angepasst ist.

Das Honen von Schleifscheiben dient dazu, den Arbeitsbelag einer neuen Schleifscheibe in die gewünschte Form zu bringen oder ihre ursprünglichen Schneideigenschaften bei Schleifarbeiten wiederherzustellen.

Schleifgeschwindigkeit

Beim Schleifen spielt die Schleifgeschwindigkeit , d. h. die lineare Geschwindigkeit der Körner auf der Oberfläche des Schleifbelags, eine sehr wichtige Rolle.

Die richtige Wahl dieser Drehzahl in Abhängigkeit vom Werkstückmaterial und der Art der Bearbeitung ist eine grundlegende Frage beim Schleifen.

Korrekturbehandlungen

Eine richtig ausgewählte keramische Schleifscheibe erfordert nur minimale Korrekturmaßnahmen während des Gebrauchs, wozu die Verbesserung des Arbeitsprofils und das Schärfen gehören.

Das Schleifkorn nutzt sich bei längerem Gebrauch der Schleifscheibe ab. Außerdem sammelt sich ein Teil des Abriebs in den natürlichen Poren der Schleifscheibe an, wodurch diese ihre Schneideigenschaften verliert. Durch das Abrichten der Scheibe werden die ursprünglichen Schneideigenschaften und die Arbeitseffizienz wieder hergestellt.

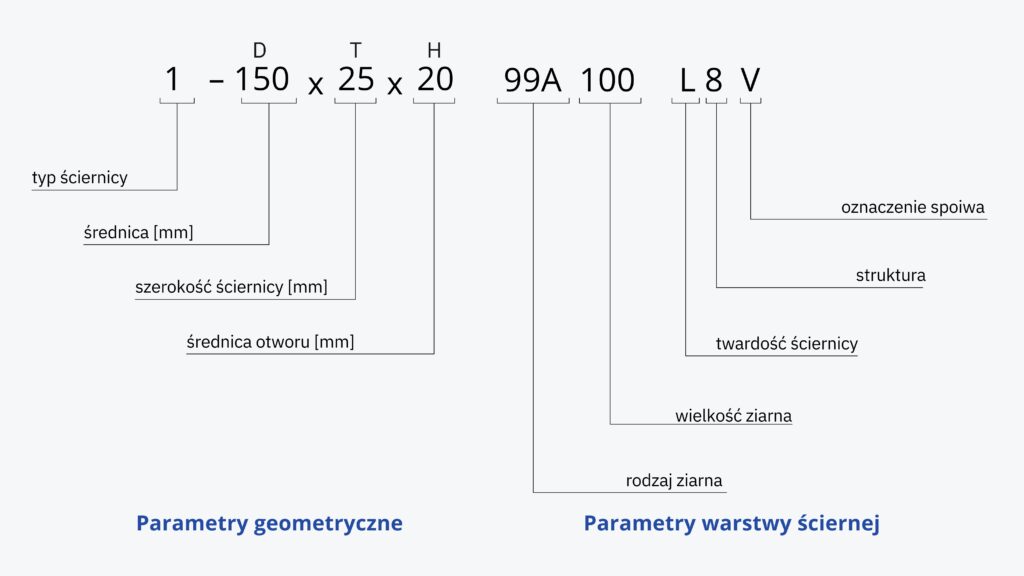

Das Schema für die Auswahl der Schleifscheibe ist folgendes:

Geometrische Parameter festlegen, wie zum Beispiel:

– Art der Scheibe, ihre Abmessungen und der Bohrungs- oder Schaftdurchmesser

– Je nach dem zu bearbeitenden Material und der Bearbeitungsmethode müssen die Art und Größe des Korns, die Struktur der Schleifscheibe und ihre Härte ausgewählt werden.

Soweit möglich, geben Sie bitte in Ihrer Bestellung die Art des Materials und der Bearbeitung sowie die Arbeitsbedingungen und den Maschinentyp an, für den die Schleifscheiben verwendet werden sollen. So können Sie die Schleifscheibe so weit wie möglich Ihren Bedürfnissen anpassen.

Wenn die von Ihnen gewünschte Schleifscheibe nicht auf unserer Website verfügbar ist, können wir sie auf Ihre spezielle Bestellung hin anfertigen. Auf dieser Seite finden Sie Beispiele für die beliebtesten Produkte aus unserem Sortiment.