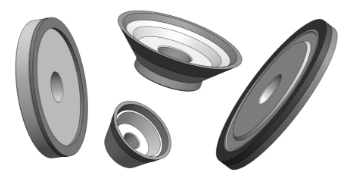

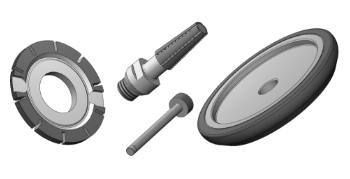

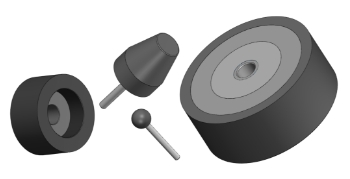

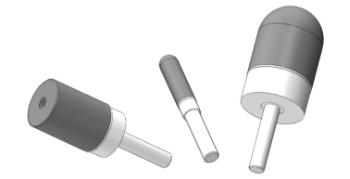

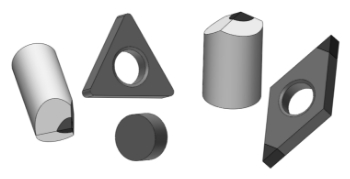

Diament i borazon (regularny azotek boru – CBN) określa się mianem materiałów supertwardych ze względu na ich wyraźnie wyższą twardość w porównaniu do tradycyjnych materiałów ściernych jak korund (Al2O3) czy karborund (SiC).

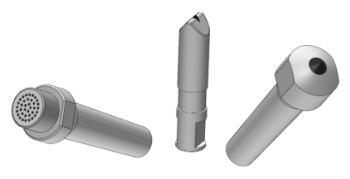

Diament i borazon wykorzystywane są jako materiały ścierne w wysokowydajnych procesach obróbki szlifierskiej. Główne zalety stosowania narzędzi ściernych wykonanych z wyżej wymienionych materiałów są następujące:

– duża żywotność powiązana z zachowaniem profilu narzędzia;

– krótki czas obróbki;

– krótsze czasy przestoju ze względu na rzadszą wymianę narzędzi;

– eliminacja uszkodzeń termicznych obrabianych materiałów dzięki niższym temperaturom szlifowania;

– utrzymanie profilu roboczego.

Suchen

Suchen Sprache

Sprache