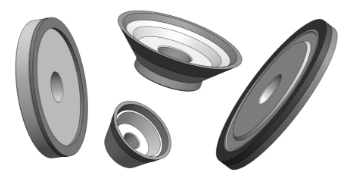

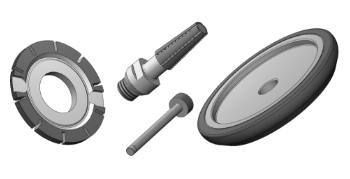

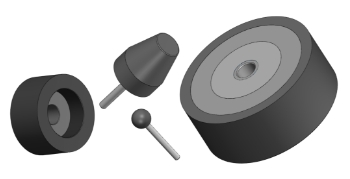

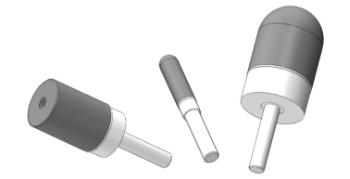

W odróżnieniu od innych typów narzędzi ściernych, te o spoiwie galwanicznym posiadają jedną warstwę materiału ściernego, która osadzona jest na korpusie ściernicy za pomocą niklowego spoiwa. Dzięki temu możliwe jest wykonywanie ściernic o skomplikowanych profilach warstwy roboczej. Ponadto nie wymagają obciągania ściernicy, gdyż w trakcie pracy profil narzędzia nie będzie się deformował. W ściernicach galwanicznych stosujemy najwyższej jakości diament i borazon, a ich silne umocowanie na korpusie za pomocą trwałej powłoki umożliwia osiągnięcie wysokiej wydajności obróbki.

Wir verwenden Cookies, damit Sie effizient navigieren und bestimmte Funktionen ausführen können. Detaillierte Informationen zu allen Cookies finden Sie unten unter jeder Einwilligungskategorie.

Die als „notwendig" kategorisierten Cookies werden in Ihrem Browser gespeichert, da sie für die Aktivierung der grundlegenden Funktionalitäten der Website unerlässlich sind....

Notwendige Cookies sind für die Grundfunktionen der Website von entscheidender Bedeutung. Ohne sie kann die Website nicht in der vorgesehenen Weise funktionieren. Diese Cookies speichern keine personenbezogenen Daten.

Funktionale Cookies unterstützen bei der Ausführung bestimmter Funktionen, z. B. beim Teilen des Inhalts der Website auf Social Media-Plattformen, beim Sammeln von Feedbacks und anderen Funktionen von Drittanbietern.

Analyse-Cookies werden verwendet um zu verstehen, wie Besucher mit der Website interagieren. Diese Cookies dienen zu Aussagen über die Anzahl der Besucher, Absprungrate, Herkunft der Besucher usw.

Leistungs-Cookies werden verwendet, um die wichtigsten Leistungsindizes der Website zu verstehen und zu analysieren. Dies trägt dazu bei, den Besuchern ein besseres Nutzererlebnis zu bieten.

Werbe-Cookies werden verwendet, um Besuchern auf der Grundlage der von ihnen zuvor besuchten Seiten maßgeschneiderte Werbung zu liefern und die Wirksamkeit von Werbekampagne nzu analysieren.

Suchen

Suchen Sprache

Sprache