Концентрация определяетКоличество алмазного или боразонового зерна на единицу объема слоя шлифовального круга. Стандартные значения концентрации зерна для шлифовальных кругов смолистого связующего приведены в таблице ниже.

| Алмаз |

Боразон |

| Концентрация |

Содержание зерна [carat/cm3] |

Концентрация |

Содержание зерна [carat/cm3] |

| K25 |

1,1 |

V60 |

1,05 |

| K50 |

2,2 |

V120 |

2,09 |

| K75 |

3,3 |

V180 |

3,13 |

| K100 |

4,4 |

V240 |

4,18 |

| K125 |

5,5 |

V300 |

5,22 |

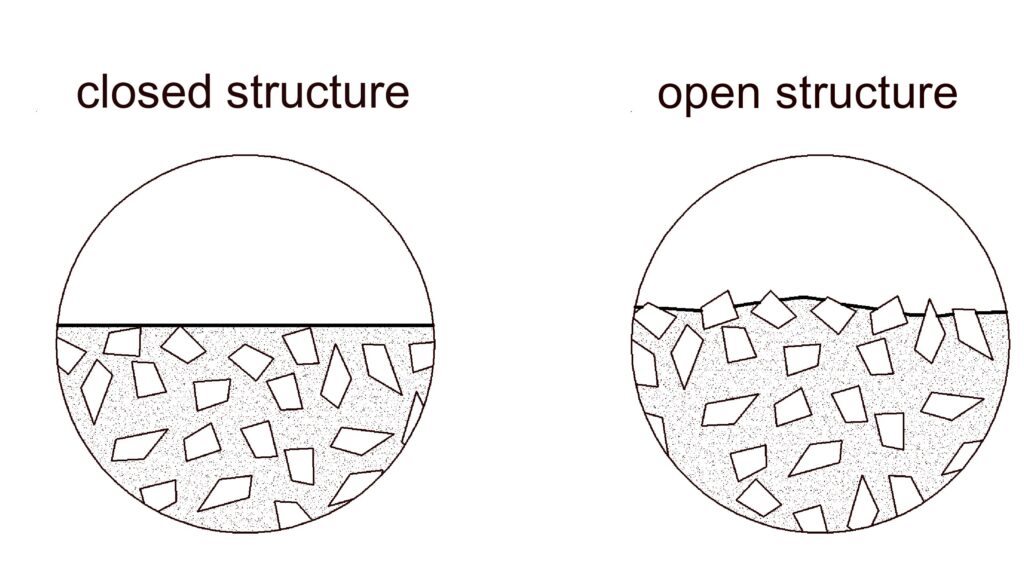

Концентрация абразивного зерна в рабочем слое является одним из наиболее важных параметров шлифовального круга. Она влияет на способность круга шлифовать, его срок службы, температуру обрабатываемой детали и точность обработки. Как и любой параметр, концентрация должна быть правильно подобрана под условия процесса шлифования. Следует помнить, что оптимальное значение концентрации зависит от других параметров шлифовального круга, таких как размер зерна, твердость связки и т.д.

Высокая концентрация (K100, K125; V240, V300) рекомендуется для:

– высоких требований к поведению профиля шлифовального круга в процессе эксплуатации

– низкая высота абразивного слоя

– твердая связка

– крупное зерно

– глубокое шлифование

Стандартная концентрация (K50, K75; V120, V180) рекомендуется для:

– шлифование плоских и цилиндрических поверхностей

– средняя высота абразивного слоя

– мягкая связка

– мелкое зерно

Низкая концентрация (K25; V60) рекомендуется для:

– очень широких абразивных слоев

– очень мелкого зерна

Высокая концентрация зерна увеличивает срок службы инструмента, что особенно важно для контурной шлифовки и обработки деталей с очень маленькими диаметрами. Преимущества высокого срока службы обычно перекрывают более высокую стоимость инструмента.

Недостаток высокой концентрации зерна заключается в увеличении сил резания и повышении температуры процесса обработки. Высокая концентрация зерна не всегда является наиболее благоприятным и технологически лучшим решением, но она требует хорошего охлаждения.

поиск

поиск Язык

Язык