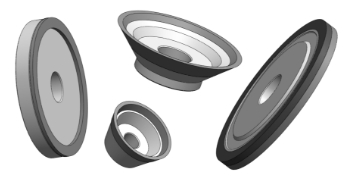

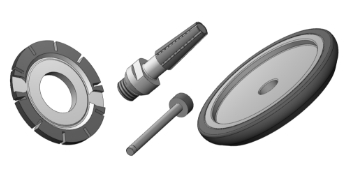

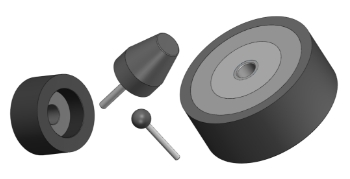

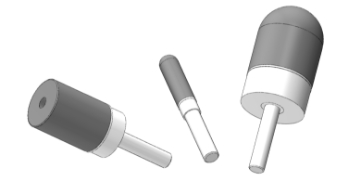

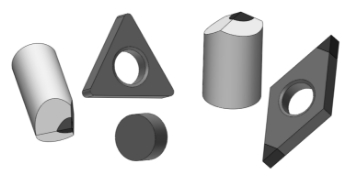

Алмаз и боразон (кристаллический нитрид бора — CBN) считаются сверхтвердыми материалами из-за их значительно большей твердости по сравнению с традиционными шлифовальными материалами, такими как корунд (Al2O3) или карборунд (SiC).

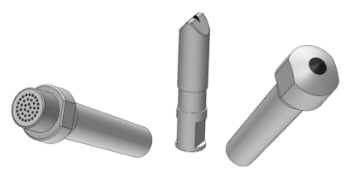

Алмаз и боразон используются как шлифовальные материалы в высокоэффективных процессах обработки. Основные преимущества использования инструментов, изготовленных из указанных выше материалов, включают:

-высокий ресурс, связанный с сохранением профиля инструмента;

-короткое время обработки;

-меньшее время простоя из-за реже требующейся замены инструментов;

-исключение тепловых повреждений обрабатываемых материалов благодаря более низким температурам шлифования;

-сохранение рабочего профиля.

поиск

поиск Язык

Язык